Маргарин үйлдвэрлэх технологи

ХУРААНГУЙ

Өнөөдөр хүнсний компаниуд нь бусад үйлдвэрлэлийн бизнесүүдийн нэгэн адил зөвхөн хүнсний үйлдвэрлэлийн тоног төхөөрөмжийн найдвартай байдал, чанарт анхаарлаа хандуулаад зогсохгүй боловсруулах тоног төхөөрөмж нийлүүлэгчийн үзүүлж чадах төрөл бүрийн үйлчилгээнд анхаарлаа хандуулдаг. Бидний хүргэж буй үр ашигтай боловсруулалтын шугамаас гадна бид зах зээлийн дараах чухал үйлчилгээг мартаж болохгүй, санаа эсвэл төслийн эхний шатнаас эцсийн ашиглалтад оруулах үе шат хүртэл түнш байж чадна.

Шипутек нь хүнсний бүтээгдэхүүн, сав баглаа боодлын салбарт 20 гаруй жил ажилласан туршлагатай.

МАНАЙ ТЕХНОЛОГИЙН ТАНИЛЦУУЛГА

Алсын хараа, амлалт

Shiputec сегмент нь дэлхийн хэмжээнд үйл ажиллагаагаар дамжуулан сүүн бүтээгдэхүүн, хоол хүнс, ундаа, далай тэнгис, эм, хувийн арчилгааны салбарт үйл явцын инженерчлэл, автоматжуулалтын шийдлүүдийг боловсруулж, үйлдвэрлэж, зах зээлд нийлүүлдэг.

Бид дэлхийн өнцөг булан бүрт байгаа хэрэглэгчиддээ үйлдвэрлэлийнхээ гүйцэтгэл, ашиг орлогыг сайжруулахад нь туслахыг эрмэлздэг.

үйлдвэр ба процесс. Инженерийн бүрэлдэхүүн хэсгүүдээс эхлээд иж бүрэн процессын үйлдвэрүүдийн дизайн хүртэл өргөн хүрээний бүтээгдэхүүн, шийдлүүдийг санал болгож, дэлхийд тэргүүлэгч хэрэглээ, хөгжлийн туршлагаар дэмжсэнээр бид үүнд хүрч байна.

Бид харилцагчдадаа нэгдсэн харилцагчийн үйлчилгээ, сэлбэг хэрэгслийн сүлжээгээр дамжуулан тэдний хувийн хэрэгцээнд нийцүүлэн туслах үйлчилгээгээр үйлдвэрийнхээ ашиглалтын хугацааны туршид гүйцэтгэл, ашигт ажиллагааг оновчтой болгоход нь тусалсаар байна.

ХЭРЭГЛЭГЧДИЙН ТӨВЛӨЛТ

Шипутек нь хүнсний үйлдвэрт зориулсан орчин үеийн, өндөр үр ашигтай, найдвартай боловсруулах шугамыг боловсруулж, үйлдвэрлэж, суурилуулдаг. Маргарин, цөцгийн тос, түрхэх, богиносгох зэрэг талстжсан өөхний бүтээгдэхүүн үйлдвэрлэхэд Шипутек нь майонез, сүмс, амтлагч зэрэг эмульсжүүлсэн хүнсний бүтээгдэхүүний технологийн шугамыг багтаасан шийдлүүдийг санал болгодог.

МАРГАРИН ҮЙЛДВЭРЛЭЛ

Маргарин болон холбогдох бүтээгдэхүүнүүд нь усны фаз ба өөхний үе шатыг агуулдаг тул усны үе шат нь тасралтгүй өөхний үе шатанд дусал хэлбэрээр нарийн тархдаг тосонд ус (W/O) эмульс гэж тодорхойлогддог. Бүтээгдэхүүний хэрэглээнээс хамааран өөхний фазын найрлага, үйлдвэрлэлийн процессыг тохируулан сонгоно.

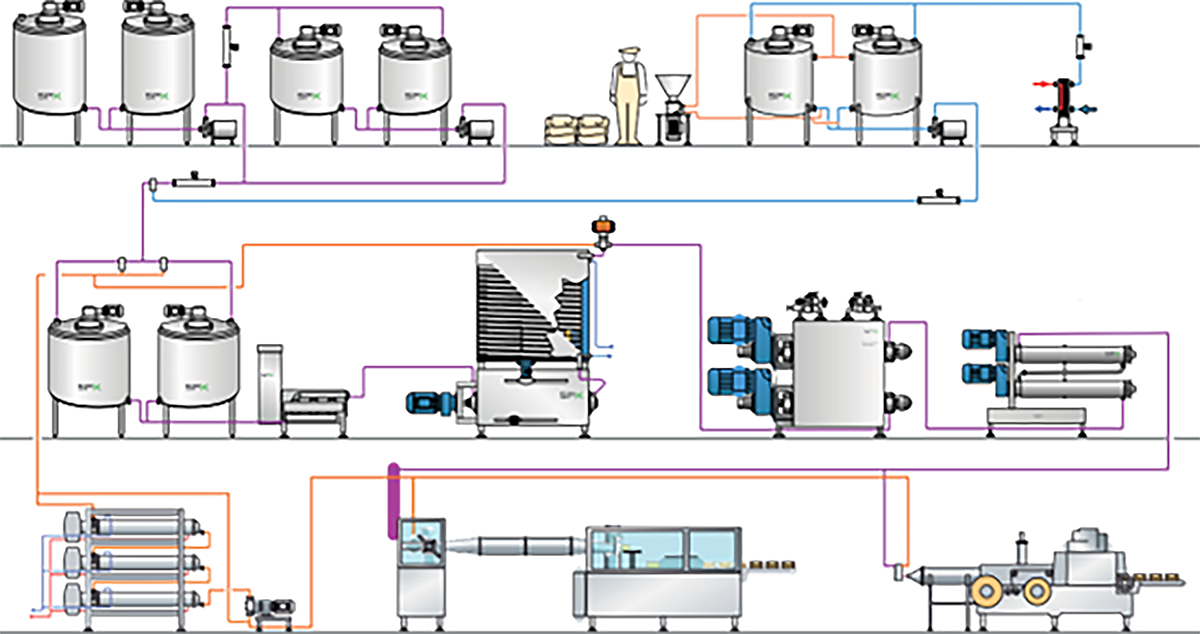

Талсжуулах төхөөрөмжөөс гадна маргарин болон холбогдох бүтээгдэхүүний орчин үеийн үйлдвэрлэлийн байгууламжид ихэвчлэн газрын тос хадгалах, эмульгатор, усны үе шат, эмульс бэлтгэх зориулалттай төрөл бүрийн савнууд орно; савны хэмжээ, тоог үйлдвэрийн хүчин чадал, бүтээгдэхүүний багцад үндэслэн тооцдог. Тус байгууламж нь пастеризацийн хэсэг болон дахин хайлуулах байгууламжийг багтаасан болно. Тиймээс үйлдвэрлэлийн процессыг ерөнхийд нь дараах дэд процессуудад хувааж болно (диаграм 1-ийг үзнэ үү)

УСНЫ ШАТ, ӨӨХНИЙ ҮЕ ШАТ (1-Р БҮС) БЭЛТГЭХ

Усны үе шатыг ихэвчлэн усны фазын саванд багцаар бэлтгэдэг. Ус нь сайн ундны чанартай байх ёстой. Хэрэв ундны чанартай усыг баталгаажуулж чадахгүй бол усыг хэт ягаан туяа эсвэл шүүлтүүрийн системээр урьдчилан цэвэрлэх боломжтой.

Уснаас гадна усны үе шат нь давс эсвэл давсны уусмал, сүүний уураг (ширээний маргарин ба өөх тос багатай түрхлэг), элсэн чихэр (хийсвэр боов), тогтворжуулагч (багасгасан болон бага өөх тос), хадгалалтын бодис, усанд уусдаг амтлагчаас бүрдэнэ.

Өөх тосны үе дэх гол бүрэлдэхүүн хэсэг болох өөхний хольц нь ихэвчлэн янз бүрийн өөх тос, тосны холимогоос бүрддэг. Маргариныг хүссэн шинж чанар, функцтэй болгохын тулд өөхний хольц дахь өөх тос, тосны харьцаа нь эцсийн бүтээгдэхүүний гүйцэтгэлд чухал үүрэг гүйцэтгэдэг.

Төрөл бүрийн өөх тос, тосыг холимог эсвэл дан тос хэлбэрээр ихэвчлэн үйлдвэрлэлийн байгууламжийн гадна байрлуулсан тос хадгалах саванд хадгалдаг. Эдгээр нь өөхний хуваагдал үүсэхээс сэргийлж, зөөвөрлөхөд хялбар болгох үүднээс өөх хайлах цэгээс дээш тогтвортой хадгалах температурт, хутгах дор хадгалдаг.

Өөх тосны хольцоос гадна өөхний үе шат нь ихэвчлэн эмульгатор, лецитин, амт, өнгө, антиоксидант зэрэг тосонд уусдаг бага зэргийн бүрэлдэхүүн хэсгүүдээс бүрддэг. Эдгээр жижиг найрлага нь усны үе шатыг нэмэхээс өмнө өөхний хольцонд уусдаг тул эмульсжих процессоос өмнө.

ЭМУЛЬС БЭЛТГЭХ ( БҮС 2 )

Эмульсийг эмульсийн саванд янз бүрийн тос, өөх тос эсвэл өөхний хольцыг шилжүүлэх замаар бэлтгэдэг. Ихэвчлэн өндөр хайлах өөх тос эсвэл өөхний хольцыг эхлээд бага хайлах өөх тос, шингэн тосыг нэмдэг. Өөхний үе шатыг бэлтгэх ажлыг дуусгахын тулд эмульгатор болон бусад тосонд уусдаг жижиг бүрэлдэхүүн хэсгүүдийг өөхний хольцонд нэмнэ. Өөх тосны фазын бүх найрлагыг сайтар хольсны дараа усны үе шатыг нэмж, эрчимтэй боловч хяналттай холих үед эмульсийг бий болгоно.

Эмульсийн төрөл бүрийн найрлагыг хэмжихэд өөр өөр системийг ашиглаж болох бөгөөд тэдгээрийн хоёр нь багцын дагуу ажилладаг:

Урсгал хэмжигч систем

Жинлэх савны систем

Тасралтгүй шугаман эмульсжуулалтын систем нь эмульсийн савны хязгаарлагдмал зайтай өндөр хүчин чадалтай шугамд ашиглах нь тийм ч чухал биш боловч шийдэл юм. Энэхүү систем нь эмульсийн жижиг саванд нэмсэн фазын харьцааг хянахын тулд тунгийн насос болон массын зарцуулалтын тоолуурыг ашигладаг.

Дээр дурдсан бүх системийг бүрэн автоматаар удирдах боломжтой. Гэсэн хэдий ч зарим хуучин үйлдвэрүүд гар аргаар удирддаг эмульс бэлтгэх системтэй хэвээр байгаа боловч эдгээр нь хөдөлмөр их шаарддаг тул мөрдөх ажиллагааны хатуу дүрмийн улмаас өнөөдөр суулгахыг зөвлөдөггүй.

Урсгал хэмжигч систем нь эмульсийн сав руу төрөл бүрийн фаз бэлтгэх савнаас шилжүүлэх үед янз бүрийн үе шат, найрлагыг массын зарцуулалтын тоолуураар хэмждэг эмульсийн бэлдмэл дээр суурилдаг. Энэ системийн нарийвчлал нь +/-0.3% байна. Энэ систем нь чичиргээ, шороо гэх мэт гадны нөлөөнд мэдрэмтгий биш гэдгээрээ онцлог юм.

Жинлэх савны систем нь эмульсийг багцаар бэлтгэхэд суурилсан урсгал хэмжигчтэй адил юм. Энд найрлага, фазын хэмжээг шууд эмульсийн сав руу нэмдэг бөгөөд энэ нь танканд нэмсэн хэмжээг хянадаг даацын эсүүд дээр суурилагдсан.

Ихэвчлэн талстжих шугамыг тасралтгүй явуулахын тулд эмульсийг бэлтгэхийн тулд хоёр савтай системийг ашигладаг. Танк бүр нь бэлтгэл ба буфер сав (эмульсийн сав) болж ажилладаг тул талсжилтын шугамыг нэг савнаас тэжээж, нөгөө саванд шинэ багц бэлтгэнэ. Үүнийг флип-флоп систем гэж нэрлэдэг.

Эмульсийг нэг саванд бэлтгэж, бэлэн болмогц талстжих шугамыг тэжээж буй буфер сав руу шилжүүлдэг уусмал нь бас сонголт юм. Энэ системийг premix/buffer систем гэж нэрлэдэг.

Пастеризаци (3-р бүс)

Буфер савнаас эмульсийг талстжих шугам руу орохоос өмнө хавтан дулаан солилцуур (PHE) эсвэл нам даралтын хуссан гадаргуугийн дулаан солилцуур (SSHE) эсвэл пастеризаци хийх өндөр даралтын SSHE-ээр дамжуулан байнга шахдаг.

Бүрэн өөх тосны бүтээгдэхүүний хувьд PHE-ийг ихэвчлэн ашигладаг. Эмульс нь харьцангуй өндөр зуурамтгай чанар бүхий өөх тос багатай хувилбаруудад, халуунд мэдрэмтгий эмульсийн хувьд (жишээлбэл, өндөр уургийн агууламжтай эмульс) SPX системийг нам даралтын уусмал эсвэл SPX-PLUS-ийг өндөр даралтын уусмал болгон ашиглахыг зөвлөж байна.

Пастеризацийн процесс нь хэд хэдэн давуу талтай. Энэ нь бактерийн өсөлт, бусад бичил биетний өсөлтийг дарангуйлж, эмульсийн микробиологийн тогтвортой байдлыг сайжруулдаг. Зөвхөн усны үе шатыг пастеризаци хийх боломжтой боловч эмульсийг пастеризаци хийх нь пастержуулсан бүтээгдэхүүнээс эцсийн бүтээгдэхүүнийг дүүргэх, савлах хүртэлх хугацааг богиносгодог тул бүрэн эмульсийг пастеризаци хийх нь зүйтэй. Мөн бүтээгдэхүүнийг пастеризациас эхлээд эцсийн бүтээгдэхүүнийг дүүргэх, савлах хүртэл үе шаттайгаар боловсруулж, эмульсийг бүрэн пастержуулсан үед дахин боловсруулалтын материалын пастеризацийг баталгаажуулдаг.

Нэмж дурдахад бүрэн эмульсийг пастеризаци хийх нь эмульсийг талстжуулах шугамд тогтмол температурт нийлүүлж, боловсруулалтын параметрүүд, бүтээгдэхүүний температур, бүтээгдэхүүний бүтэц зэрэгт хүрэх боломжийг олгодог. Түүнчлэн эмульсийг зохих ёсоор пастержуулж, өөхний фазын хайлах цэгээс 5-10°С өндөр температурт өндөр даралтын шахуурга руу нийлүүлснээр талсжуулах төхөөрөмжид урьдчилан талстжсан эмульс үүсэхээс сэргийлнэ.

Эмульсийг 45-55 хэмд бэлтгэсний дараа ердийн пастеризацийн процесс нь эмульсийг 75-85 хэмд 16 секундын турш халаах, барих дарааллыг багтаана. дараа нь 45-55 хэм хүртэл хөргөх процесс явагдана. Эцсийн температур нь өөхний фазын хайлах цэгээс хамаарна: хайлах цэг өндөр байх тусам температур өндөр байна.

ХӨРГҮҮЛЭХ, БОЛСШУУЛАХ, ЗУРАХ (4-Р БҮС)

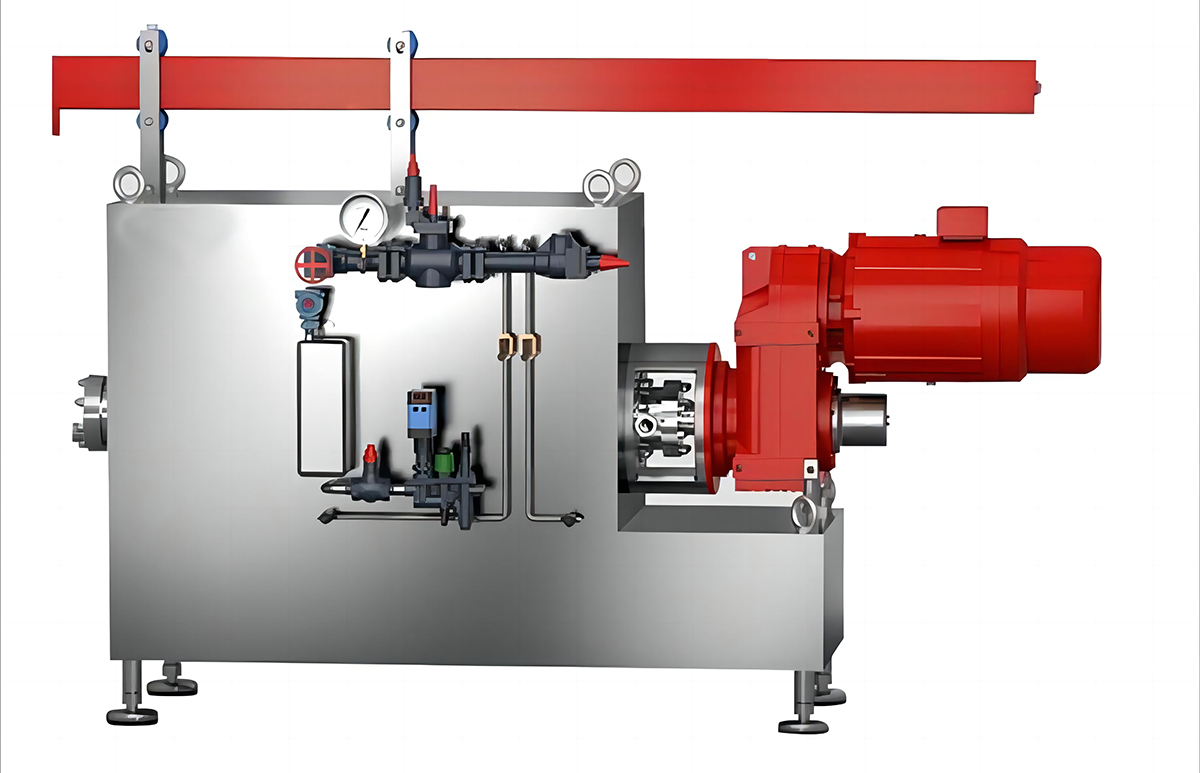

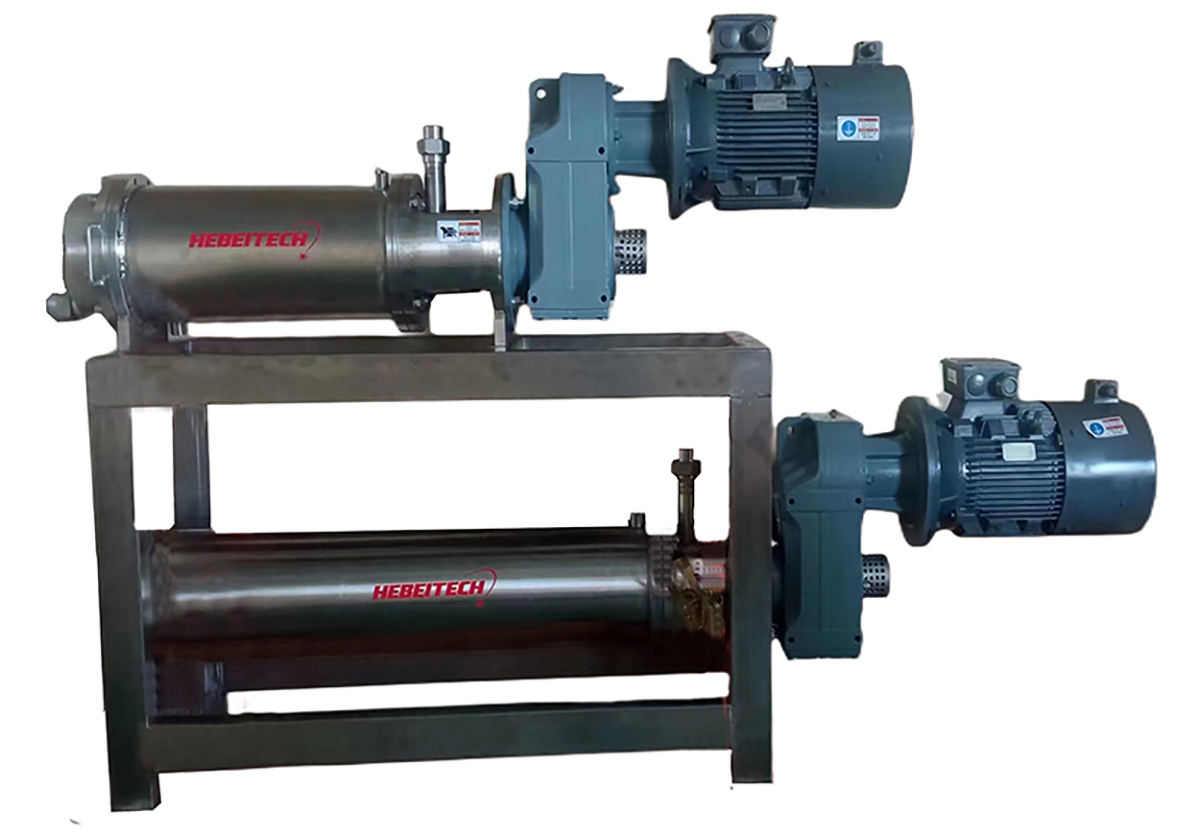

Эмульсийг өндөр даралтын поршений насос (УЦС) ашиглан талсжих шугам руу шахдаг. Маргарин болон холбогдох бүтээгдэхүүн үйлдвэрлэх талсжих шугам нь ихэвчлэн аммиак эсвэл фреон төрлийн хөргөлтийн бодисоор хөргөсөн өндөр даралтын SSHE-ээс бүрддэг. Хуванцар бүтээгдэхүүн үйлдвэрлэхэд илүү их зуурах эрч хүч, цагийг нэмэгдүүлэхийн тулд зүү роторын машин(ууд) ба/эсвэл завсрын талстжуулагчийг ихэвчлэн шугамд оруулдаг. Амрах хоолой нь талстжих шугамын эцсийн шат бөгөөд зөвхөн бүтээгдэхүүнийг савласан тохиолдолд л оруулна.

Талсжих шугамын зүрх нь өндөр даралтын SSHE бөгөөд дулаан эмульс нь хөргөлтийн хоолойн дотоод гадаргуу дээр хэт хөргөж талстжсан байдаг. Эмульсийг эргэлдэгч хусуураар үр дүнтэй хусдаг тул эмульсийг нэгэн зэрэг хөргөж, зуурна. Эмульс дэх өөх тос талсжих үед өөхний талстууд нь усны дуслууд болон шингэн тосыг хавчдаг гурван хэмжээст сүлжээ үүсгэж, хуванцар хагас хатуу шинж чанартай бүтээгдэхүүн үүсгэдэг.

Үйлдвэрлэх бүтээгдэхүүний төрөл, тухайн бүтээгдэхүүнд ашиглагдах өөхний төрлөөс хамааран талсжих шугамын тохиргоог (өөрөөр хэлбэл хөргөх хоолой ба зүү роторын машинуудын дараалал) тохируулж болно. тодорхой бүтээгдэхүүн.

Талсжих шугам нь ихэвчлэн нэгээс илүү тодорхой өөхний бүтээгдэхүүн үйлдвэрлэдэг тул уян хатан талстжих шугамын шаардлагыг хангахын тулд SSHE нь ихэвчлэн хоёр ба түүнээс дээш хөргөх хэсэг эсвэл хөргөх хоолойноос бүрддэг. Төрөл бүрийн өөхний хольцоос өөр өөр талстжсан өөх тосыг үйлдвэрлэхэд уян хатан чанар шаардлагатай байдаг тул хольцын талстжих шинж чанар нь нэг хольцоос нөгөөд өөр байж болно.

Талсжих үйл явц, боловсруулалтын нөхцөл, боловсруулалтын параметрүүд нь эцсийн маргарин болон тархсан бүтээгдэхүүний шинж чанарт ихээхэн нөлөөлдөг. Талстжих шугамыг төлөвлөхдөө шугаман дээр үйлдвэрлэхээр төлөвлөж буй бүтээгдэхүүний шинж чанарыг тодорхойлох нь чухал юм. Ирээдүйн хөрөнгө оруулалтыг баталгаажуулахын тулд шугамын уян хатан байдал, мөн тус тусад нь хянах боломжтой боловсруулалтын параметрүүд шаардлагатай, учир нь сонирхож буй бүтээгдэхүүний нэр төрөл нь түүхий эд болон цаг хугацааны явцад өөрчлөгдөж болно.

Шугамын хүчин чадлыг SSHE-ийн боломжтой хөргөлтийн гадаргуугаар тодорхойлно. Бага ба өндөр хүчин чадалтай шугам хүртэл янз бүрийн хэмжээтэй машинууд байдаг. Мөн нэг хоолойтой төхөөрөмжөөс олон хоолойн шугам хүртэл янз бүрийн түвшний уян хатан чанарыг авах боломжтой тул маш уян хатан боловсруулах шугамууд байдаг.

Бүтээгдэхүүнийг SSHE-д хөргөсний дараа гурван хэмжээст сүлжээг дэмжихийн тулд тодорхой хугацаанд, тодорхой эрчимтэйгээр зуурдаг зүү роторын машин ба/эсвэл завсрын талстжуулагчид ордог. макроскопийн түвшинд хуванцар бүтэц юм. Хэрэв бүтээгдэхүүнийг боосон бүтээгдэхүүн болгон түгээхээр төлөвлөж байгаа бол боохоос өмнө амрах хоолойд суухаас өмнө SSHE-д дахин орно. Бүтээгдэхүүнийг аяганд дүүргэсэн бол талстжуулах шугамд амрах хоолой байхгүй болно.

САВАХ, ДҮҮРЭХ, ДАХИН ХАЙЛАХ (БҮС 5)

Төрөл бүрийн савлах, дүүргэх машинууд зах зээл дээр байдаг бөгөөд энэ нийтлэлд тайлбарлахгүй. Гэхдээ савлах эсвэл дүүргэх зорилгоор үйлдвэрлэсэн бол бүтээгдэхүүний тууштай байдал нь маш өөр байдаг. Савласан бүтээгдэхүүн нь дүүргэсэн бүтээгдэхүүнээс илүү хатуу бүтэцтэй байх ёстой бөгөөд хэрэв энэ бүтэц нь оновчтой биш бол бүтээгдэхүүнийг дахин хайлуулах системд шилжүүлж, хайлуулж, дахин боловсруулах зориулалттай буфер саванд нэмнэ. Өөр өөр дахин хайлуулах системүүд байдаг боловч хамгийн их ашиглагддаг систем нь PHE эсвэл нам даралтын SSHE юм.

Автоматжуулалт

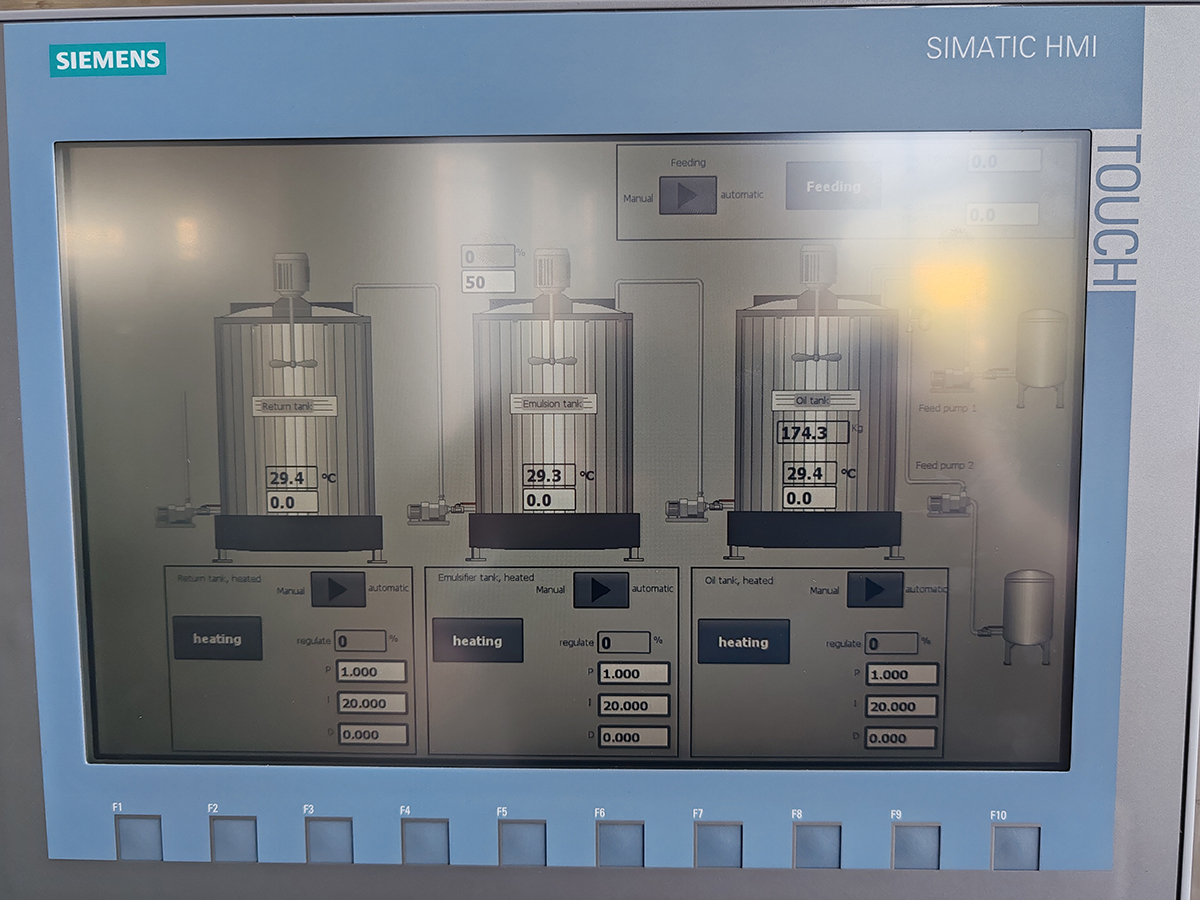

Маргарин нь бусад хүнсний бүтээгдэхүүний нэгэн адил өнөөдөр олон үйлдвэрт ул мөр тогтоох хатуу журмын дагуу үйлдвэрлэгддэг. Орц найрлага, үйлдвэрлэл, эцсийн бүтээгдэхүүнийг хамарсан эдгээр журам нь зөвхөн хүнсний аюулгүй байдлыг сайжруулаад зогсохгүй хүнсний чанарыг тогтмол байлгахад хүргэдэг. Мөрдөх шаардлагыг үйлдвэрийн хяналтын системд хэрэгжүүлэх боломжтой бөгөөд Shiputec хяналтын систем нь үйлдвэрлэлийн бүрэн үйл явцтай холбоотой чухал нөхцөл, параметрүүдийг хянах, бүртгэх, баримтжуулах зорилготой юм.

Удирдлагын систем нь нууц үгийн хамгаалалтаар тоноглогдсон бөгөөд жорын мэдээллээс эхлээд эцсийн бүтээгдэхүүний үнэлгээ хүртэлх маргарин боловсруулах шугамд хамаарах бүх үзүүлэлтийн түүхэн өгөгдлийг бүртгэх онцлогтой. Өгөгдлийн бүртгэлд өндөр даралтын насосны хүчин чадал, гаралт (л/цаг ба арын даралт), талстжих үеийн бүтээгдэхүүний температур (пастеризацийн процесс орно), SSHE-ийн хөргөлтийн температур (эсвэл хөргөх медиа даралт), SSHE-ийн хурд ба зүү роторын машин, түүнчлэн өндөр даралтын насос, SSHE болон зүү роторын машин ажиллаж байгаа моторын ачаалал.

Хяналтын систем

Боловсруулах явцад тодорхой бүтээгдэхүүний боловсруулалтын параметрүүд хязгаараас хэтэрсэн тохиолдолд дохиолол оператор руу илгээгдэнэ; Эдгээрийг үйлдвэрлэхээс өмнө жор засварлагч дээр тохируулсан болно. Эдгээр дохиололыг гараар хүлээн зөвшөөрч, журмын дагуу арга хэмжээ авах шаардлагатай. Бүх сэрүүлгийг дараа нь үзэхийн тулд түүхэн дохиоллын системд хадгалдаг. Бүтээгдэхүүн нь үйлдвэрлэлийн шугамаас зохих ёсоор савласан эсвэл бөглөсөн хэлбэрээр гарахад дараа нь хянах зорилгоор ихэвчлэн огноо, цаг, багцын таних дугаараар тэмдэглэгдсэн бүтээгдэхүүний нэрээс өөр байна. Үйлдвэрлэлийн процесст хамаарах үйлдвэрлэлийн бүх үе шатуудын бүрэн түүхийг үйлдвэрлэгч болон эцсийн хэрэглэгч, хэрэглэгчийн аюулгүй байдлын үүднээс өгсөн болно.

CIP

Маргарин үйлдвэрлэх үйлдвэрүүдийг тогтмол цэвэрлэж байх ёстой тул CIP цэвэрлэх байгууламжууд (CIP = цэвэрлэх байгууламж) нь орчин үеийн маргарин байгууламжийн нэг хэсэг юм. Уламжлалт маргарин бүтээгдэхүүний хувьд долоо хоногт нэг удаа цэвэрлэх нь ердийн интервал юм. Гэсэн хэдий ч өөх тос багатай (усны агууламж ихтэй) ба/эсвэл уураг ихтэй бүтээгдэхүүн зэрэг эмзэг бүтээгдэхүүний хувьд CIP хоорондын зайг богиносгохыг зөвлөж байна.

Зарчмын хувьд хоёр CIP системийг ашигладаг: цэвэрлэх хэрэгслийг зөвхөн нэг удаа ашигладаг CIP үйлдвэрүүд эсвэл шингэн, хүчил ба/эсвэл ариутгагч бодис зэрэг бодисыг тус бүрд нь буцааж өгдөг цэвэрлэх хэрэгслийн буфер уусмалаар ажилладаг CIP үйлдвэрүүд. ашиглалтын дараа хадгалах савнууд. Сүүлчийн процесс нь байгаль орчинд ээлтэй шийдэл бөгөөд цэвэрлэгээний бодисын хэрэглээ, улмаар тэдгээрийн өртөгт хэмнэлттэй шийдэл учраас илүүд үздэг.

Нэг үйлдвэрт хэд хэдэн үйлдвэрлэлийн шугам суурилуулсан тохиолдолд зэрэгцээ цэвэрлэх зам эсвэл CIP хиймэл дагуулын системийг суурилуулах боломжтой. Үүний үр дүнд цэвэрлэгээ хийх цаг, эрчим хүчний зарцуулалтыг мэдэгдэхүйц бууруулна. CIP процессын параметрүүдийг автоматаар хянаж, дараа нь хяналтын системд бүртгэхийн тулд бүртгэдэг.

ЭЦСИЙН ТАЙЛБАР

Маргарин болон холбогдох бүтээгдэхүүнийг үйлдвэрлэхдээ эцсийн бүтээгдэхүүний чанарыг тодорхойлох нь зөвхөн ашигласан тос, тос зэрэг орц найрлага эсвэл бүтээгдэхүүний жор биш, мөн үйлдвэрийн тохиргоо, боловсруулах параметрүүд болон үйлдвэрийн төлөв . Хэрэв шугам эсвэл тоног төхөөрөмжийн засвар үйлчилгээ сайн хийгдээгүй бол шугам нь үр ашигтай ажиллахгүй байх эрсдэлтэй. Тиймээс өндөр чанартай бүтээгдэхүүн үйлдвэрлэхийн тулд сайн ажиллагаатай үйлдвэр зайлшгүй шаардлагатай боловч бүтээгдэхүүний эцсийн хэрэглээнд тохирсон шинж чанар бүхий өөхний хольцыг сонгохоос гадна үйлдвэрийн зөв тохиргоо, боловсруулалтын параметрүүдийг сонгох нь чухал юм. Эцсийн бүтээгдэхүүнийг эцсийн хэрэглээний дагуу температурт эмчлэх шаардлагатай.

Шуудангийн цаг: 2023 оны 12-р сарын 21